日本の製造業が抱える課題。DX推進など課題解決のための方法を解説

人材不足や技術継承、業務の属人化――。

製造業を取り巻く環境が大きく変化する中で、「DXが必要だとは分かっているが、何から手を付ければよいのか分からない」と感じている方も多いのではないでしょうか。

ICT化・DX化は、単にシステムを導入すれば成功するものではありません。

自社の課題を整理し、現場に合った形で段階的に進めていくことが重要です。

本記事では、日本の製造業が抱える課題を整理したうえで、ICT化・DX化による解決の考え方や進め方、実践時のポイントを分かりやすく解説します。

「自社でも無理なくDXを進めたい」と考えている方は、ぜひ参考にしてください。

この記事でわかること(3行サマリー)

- 製造業では、人材不足や技術継承の停滞、業務の属人化といった課題が深刻化している

- これらの課題を解決するためには、業務改善とあわせてICT化・DX化を段階的に進めることが重要

- その実現には、自社の業務に合い、現場に定着するシステムの導入が欠かせない⇒おすすめの生産管理システムを紹介

第2営業部

中尾

業種や規模の異なる多様な製造現場で、課題のヒアリングから導入後のサポートまで一貫して携わり、多くのお客様から信頼をいただいてまいりました。

具体的な事例や成功体験について、ぜひお話しできればと思います。

お客様のビジネスをさらに成長させるお手伝いができるよう、全力で取り組みますので、ぜひお気軽にご相談ください。

日本の製造業の現状

製造業の課題について解説する前に、まずは日本の製造業の現状について、経済産業省の「2023年版ものづくり白書」をもとに紹介します。

製造業は2021年時点で日本のGDPの約2割を占めており、日本経済を支える中心的な産業としての役割を果たしているといえます。

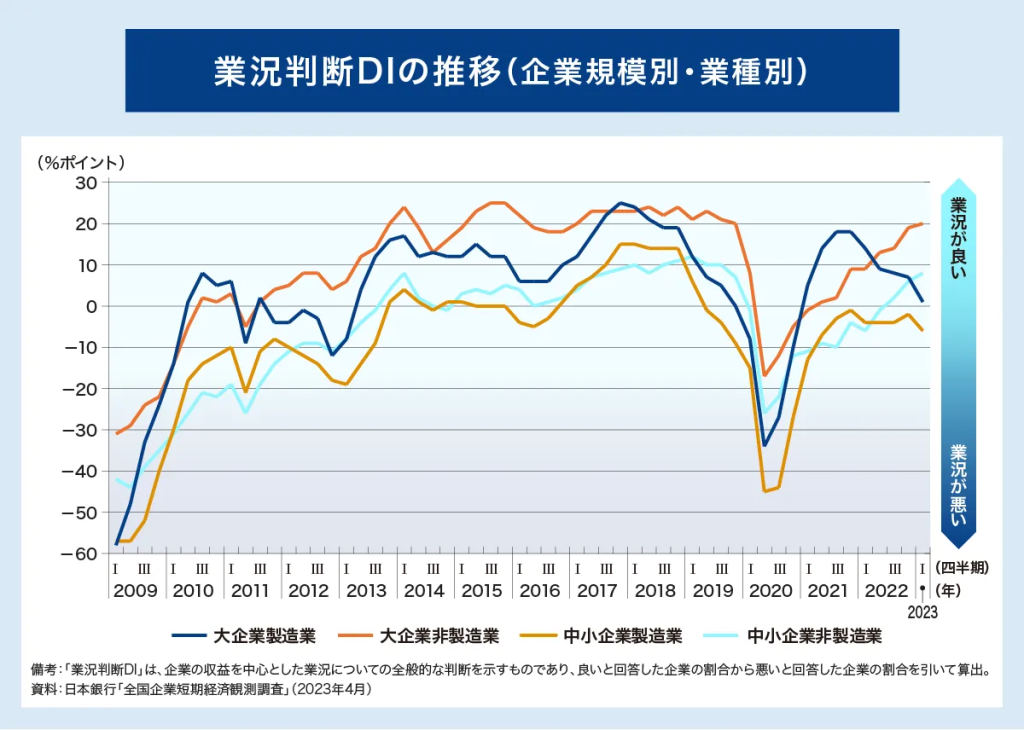

一方で、企業の景況感を示す指標である「業況判断DI(日銀短観調査項目の1つ)」について、「大企業製造業」では2022年第1四半期から5四半期連続で悪化していることが示されました。

「中小企業製造業」の業況判断DIは、2022年第2四半期以降緩やかに改善していましたが、2023年第1四半期以降は悪化しています。

このような外部環境・経済状況の変化を受け、日本の製造業では人材・技術・コスト・デジタル活用といった面で、さまざまな課題が顕在化しています。

日本の製造業が抱える4つの課題

日本の製造業は、主に以下4つの課題を抱えています。

- 人材不足が顕著である

- 技術継承が進んでいない

- 人材に関連した費用や設備維持費が高騰している

- ICT化・DX化が進んでいない

人材不足が顕著である

日本の製造業の課題としてまず挙げられるのが、人材不足が顕著であるという点です。

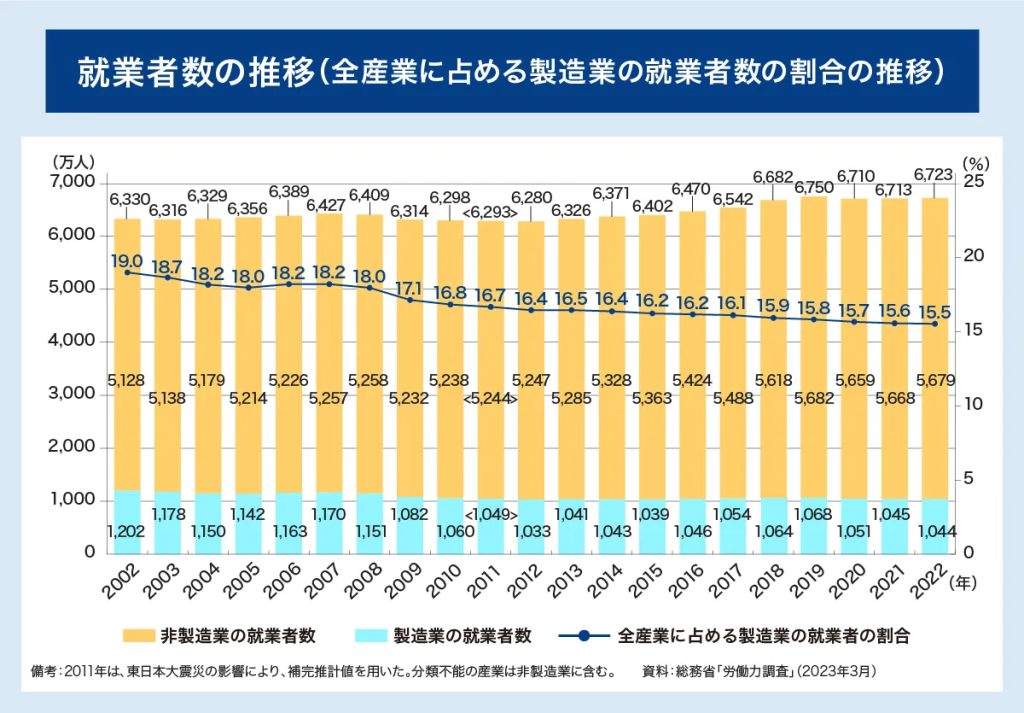

経済産業省の「2023年版ものづくり白書」によると、製造業の就業者数は2022年時点で1,044万人と2002年時点よりも約160万人減少しました。全産業の就業者数が微増しているのに対して、製造業の就業者数は減少傾向にあることがうかがえます。

全産業に対する製造業従事者の割合を見ると、2002年時点では約2割(19%)を占めていましたが、2022年時点では15.5%と、3.5ポイントの減少となっています。

製造業では、特に若手の人材不足が顕著です。

経済産業省の同資料によると、製造業の若年就業者数は、2002年から減少傾向が続き、2022年時点での製造業の若年就業者数は255万人でした。

全世代に占める若年就業者の割合については2022年時点で25%弱と、約4人に1人にとどまっています。

技術継承が進んでいない

「若手社員が少ない」ことと関連性が高いのが、「技術継承が進んでいない」という課題です。

本来、技術は豊富な知識・経験を有するベテラン社員から、若手社員へと継承していくべきものでしょう。

しかしながら、技術を伝承される側の若手社員が不足しているため「思うように技術継承が進まない」というのが、製造業の現状です。

また企業によっては、知識・経験豊富なベテラン社員が他社に転職してしまったり、技術継承をする際に必要となる業務マニュアルや作業手順書などが未整備だったりするケースもあるでしょう。

このような状況も、製造業における技術継承の課題をより深刻なものにしていると考えられます。

人材に関連した費用や設備維持費が高騰している

人材に関連した費用や設備維持費の高騰も、日本の製造業の課題となっています。

人材の流動化が進む中で人手を確保するには、「採用強化」「給与などの処遇改善」「福利厚生の充実」などにより、求職者に自社の魅力をアピールすることが不可欠です。

しかしながら、これらの取り組みを実施するためには、資源投入が必要となります。

実際に、製造業の企業が「設備投資の増強」に加え、「採用・人材育成の強化」「賃金など処遇の改善」「人事諸制度や福利厚生の整備・充実」にも資源を投入していることを示すデータもあります。

(参考:経済産業省『2023年版ものづくり白書|第2章 就業動向と人材確保・育成|第3節 ものづくり企業におけるデジタル化に対応した人材の確保・育成』)

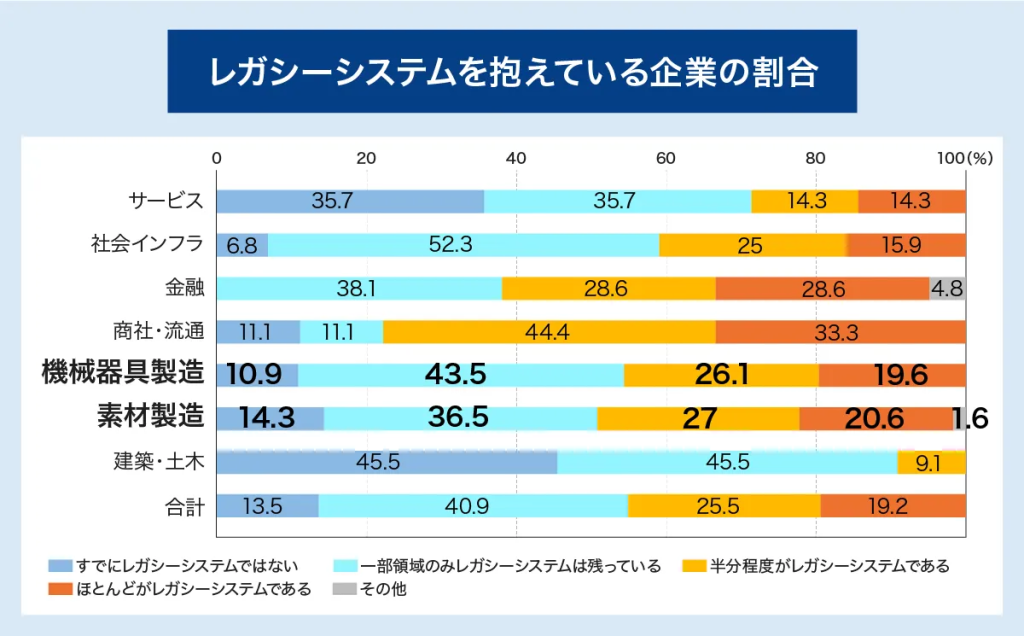

設備維持費については、「レガシーシステム」や「2025年の崖」が関係しています。

老朽化、肥大化・複雑化、ブラックボックス化したシステムのことです。

既存システム(レガシーシステム)のブラックボックス状態を解消しつつ、データ活用することができなかった場合、2025年以降、最大12兆円/年の経済損失が生じる可能性があるという課題のことです。

「2025年の崖」を回避するためにはレガシーシステムから脱却しなければなりませんが、システムの保守・更新などには多額の費用が必要です。

レガシーシステムを抱えている製造業の企業は少なくないため、設備維持費が高騰しているとされます。

ICT化・DX化が進んでいない

これらの課題により、ヒト・カネといった経営資源の確保が難しくなり、その結果としてICT化・DX化に十分な投資ができていない企業も少なくありません。

情報通信技術を用いてコミュニケーションを円滑化し、サービス向上などにつなげることです。

デジタルやIT技術、蓄積されたデータを活用して、既存のビジネスやプロセスに革新的な変化をもたらすことを指します。

ICT化・DX化が十分でない状況では、「業務効率化・生産性向上」や「技術継承の実現」などは困難です。

また、ICT化・DX化が進まないため、「新商品・サービスの企画開発に時間がかかる」「単純作業を自動化できない」といった課題が生じている企業も少なくありません。

製造業の課題を解決するための4つの方法

製造業の課題を解決するための方法は、主に以下の4つです。

- 採用強化と定着率向上に取り組む

- ナレッジマネジメントを構築する

- 業務を見直し、業務効率を改善する

- リソースを投入し、ICT化・DX化を推進する

採用強化と定着率向上に取り組む

製造業の課題の1つである「人材不足」を解決するためには、「採用強化」と「定着率向上」に取り組むことが重要です。

- 採用強化の対応策

-

- 母集団形成の方法や採用ブランディングなどを見直す

- 日本人だけでなく、外国人技術者も受け入れる

- 定着率向上の対応策

-

- 働きやすい職場作り(業務効率化による長時間労働の是正、有給取得しやすい体制の構築など)

- 研修の充実

- キャリアパスの明示やキャリアアップ機会の提供

一部の業務を派遣社員に担ってもらったり、外部の企業に業務委託したりすることも、現場の人材不足解消に有効な方法といえるでしょう。

しかし、人材不足は全産業共通の課題であり、より好条件の企業や産業に人材が集中する状況は避けられません。また、人材不足は全産業共通の課題であり、人手に頼った施策だけでは限界があります。

そのため、「採用強化と定着率向上」だけに頼るのではなく、

この後に紹介する施策と組み合わせて“両輪で進める”ことが重要です。

ナレッジマネジメントを構築する

ナレッジマネジメントを構築することで、ベテラン従業員の知識やノウハウを形式知化でき、技術継承を計画的に進めやすくなります。

従業員個々人が有する知識やノウハウといった「ナレッジ」を、組織全体で共有・活用することです。

具体的には、「業務マニュアルや作業手順書などの作成による、ベテラン従業員の有するナレッジの可視化」「ナレッジ共有ツール・システムの導入と蓄積されたナレッジの活用」などを行う必要があります。

近年では、動画やAR(Augmented Reality・拡張現実)、VR(Virtual Reality・仮想現実)などをマニュアルに活用できるツールが登場しており、熟練技術者の暗黙知化された作業も共有しやすくなっています。

業務を見直し、業務効率を改善する

製造業の課題を解決するためには、業務を洗い出した上で、ムダな業務・簡略化できそうな業務がないかを確認し、業務の見直しを行うことも不可欠です。

具体的には、製造現場で生じやすいとされている「7つのムダ」を解消していくことが重要です。

- 加工:不要な作業・工程を実施することによるムダ

- 在庫:在庫過多によって生じるムダ

- 不良・手直し:不良品によって生じるムダ(原材料費、作業に要した光熱費・人件費など)や作業の手直しにかかるリソースのムダ

- 手待ち:人員分配や作業手順に課題があることによって生じる「手待ち時間」というムダ

- 造りすぎ:不要なものを余分に作ってしまうことによるムダ

- 動作:作業をする際に不要な動作(席を立つ、別の作業場に移動するなど)が発生・増加することによるムダ

- 運搬:物を移動させる際に不要な動作(物の移動、積み上げなど)が生じることによるムダ

「業務効率化」について詳しく知りたい方は、こちらの記事を参考にしてください。

【関連記事】業務効率化を図る具体的アイデア。ツールの種類や生産性アップの工夫

リソースを投入し、ICT化・DX化を推進する

企業にとっての経営資源である「ヒト(人材)」「モノ(機器、システムなど)」「カネ(資金)」を投入し、ICT化・DX化を推進することも重要です。

工場内の基幹システムや製造実行システム、生産設備などがネットワーク接続され、工場経営の指標となる各種データの管理・運用を効率的に行える工場のことです。

ICT化・DX化が進めば、人手が必要だった作業をAIやロボットによって自動化することも可能です。

ICT化・DX化の実現によるメリット

ICT化・DX化の実現による主なメリットは、以下のとおりです。

人力で行っていた単純作業の一部または全部をRPA化(ロボットによる業務自動化)することで、業務効率化や生産性向上が期待できる

- データ入力

- 帳票作成

- 集計作業

などを自動化することで、現場担当者が本来注力すべき業務に時間を使えるようになり、入力ミスの削減にもつながります。

ベテラン従業員が持つ技術やノウハウをデータとして蓄積・共有できるようになります。

属人化しがちな作業内容を可視化することで、若手への技術継承が進めやすくなります。

マニュアルや手順書だけでなく、動画やデータを活用することで、言葉では伝えにくい作業内容も共有しやすくなるでしょう。

生産データや実績データを蓄積・分析することで、AIを活用したデータ分析が可能になります。

その結果、新商品・サービスの企画や改善点の検討を、より短時間で行えるようになります。

経験や勘だけに頼らず、データに基づいて判断できるようになる点も大きなメリットです。

AIによるデータ分析を活用すれば、在庫量の適正管理や、機械・設備の故障時期の予測が可能になります。

これにより、過剰在庫や欠品を防ぎやすくなり、設備トラブルによる突発的な停止リスクも低減できます。

生産体制の安定化や設備管理の効率化につながり、計画的なものづくりを実現しやすくなるでしょう。

このように、さまざまなメリットが期待できるICT化・DX化の実現は、企業の中長期的な成長につながるでしょう。

製造業におけるICT化・DX化の進め方とポイント

ここでは、製造業におけるICT化・DX化の進め方とポイントを解説します。

ICT化・DX化の進め方

ICT化・DX化は、以下の順番で進めましょう。

最初に行うべきことは、「ICT化・DX化で何を解決したいのか」を明確にすることです。

ここでは難しく考えず、現場で困っている業務を1つ選ぶところから始めましょう。

例:

- 入力作業に時間がかかっている

- 在庫状況がすぐに分からない

- ベテランしか分からない作業がある

次に、「誰が」「いつまでに」「どこまでやるのか」を決めます。

小さな取り組みでも構わないので、役割と期限をはっきりさせましょう。

最低限決めておきたい項目は以下の3点です。

- 担当部署・担当者

- 実施期限(例:3か月以内、年度内など)

- 想定する予算や工数

ここで完璧な計画を立てる必要はありません。まずは動かせる計画を作ることが重要です。

ICT化・DX化は、一度にすべてを進めようとすると失敗しがちです。

そのため、効果が出やすく、影響範囲の小さい業務から着手しましょう。

優先順位を決める際は、次の視点が参考になります。

- 業務量が多く、改善効果が見えやすいか

- 現場の負担が減るか

- 他の業務へ横展開しやすいか

「まずは1業務で成功体験を作る」ことが、継続的なDX推進につながります。

施策を実行する際は、いきなり全社展開するのではなく、特定の業務や部署に限定して試すことをおすすめします。

例えば、

- 一部の帳票業務のみ自動化する

- 特定の製造ラインだけでシステムを使ってみる

といった形で進めると、現場の混乱を抑えつつ改善点を洗い出せます。うまくいった内容をもとに、徐々に対象範囲を広げていきましょう。

施策を導入して終わりではなく、実際に使われているかを定期的に確認することが重要です。

確認したいポイントの例:

- 現場で定着しているか

- 想定していた効果が出ているか

- 使いづらい点はないか

計画通りに進まない場合や、想定外の課題が出てくることも少なくありません。その都度、改善を重ねることで、ICT化・DX化の効果を高めていくことができます。

ICT化・DX化を進める際のポイント|失敗しないための注意点3つ

ICT化・DX化を進める際は、ツールやシステムの導入だけでなく、進め方や体制づくりにも注意が必要です。

ここでは、特に押さえておきたいポイントを3つ紹介します。

全社で取り組む意識を持つ

ICT化・DX化の効果を高めるためには、方針や目的を組織全体で共有することが重要です。

経営層が方針を示し、現場の社員一人ひとりが「なぜ取り組むのか」を理解したうえで進めることで、施策が定着しやすくなります。

そのためには、進捗や目的を社内で共有し、ICT化・DX化に前向きに取り組める社内文化を少しずつ醸成していくことが大切です。

施策のスタート自体は、特定の業務や部署から小さく始め、成功事例をもとに段階的に展開していくとよいでしょう。

データ利活用は「現状把握」から始める

ICT化・DX化の目的の1つは、データに基づいた判断を行えるようにすることです。

しかし、実際には「データが十分に集まっていない」「集めているが活用できていない」という企業も少なくありません。

そのような場合は、いきなり高度な分析を目指すのではなく、

自社がどの業務で、どのようなデータを、どこまで活用できているのかを整理するところから始めましょう。

セキュリティと推進体制を意識する

データを扱う以上、情報漏えいへの対策は欠かせません。

顧客データや個人情報、機密情報を安全に管理できるよう、セキュリティに配慮したシステムを選定・導入することが重要です。

また、ICT化・DX化を推進できる人材が社内に不足している場合は、無理に内製化しようとせず、外部の専門家や専門会社と連携することも有効な選択肢です。

外部の知見を活用することで、取り組みをスムーズに進めやすくなります。

製造業の課題解決につながる生産管理システム「ProAxis」

ここまで見てきたように、製造業の課題解決には「業務の見える化」「属人化の解消」「データ活用」を段階的に進めていくことが重要です。そのためには、現場に無理なく定着し、自社の業務に合わせて育てていけるシステムが欠かせません。

そこで最後に、製造業の課題解決に活用できる生産管理システムの一例として、キッセイコムテックが提供する「ProAxis」を紹介します。

「ProAxis」は、「適応性」「操作性」「柔軟性」を特徴とした生産管理システムです。

- 生産形態を選ばない「適応性」

-

受注生産または見込生産型の「量産」と、一品物を製造する「個別受注生産」の両方に対応しています。

- 現場で使われることを重視した「操作性」

-

生産管理システムは、現場で使われなければ意味がありません。

ProAxisは、シンプルなマスタ構成と分かりやすい画面設計により、使いやすい操作性を実現しています。日々の入力負担を抑えながら、業務の見える化を進められる点が特長です。

- 自社の成長に合わせて広げられる「柔軟性」

-

ProAxisは、標準機能をベースに、必要に応じてカスタマイズ(アドオン)が可能です。

最初からすべてを作り込むのではなく、まずは必要な業務から導入し、徐々に拡張していくといった進め方にも対応できます。これは、ICT化・DX化を「小さく始めたい」企業にとって大きなメリットです。

標準機能として、「受注管理」「生産管理」「製造管理」「在庫管理」などの各種機能を備えています。

導入前から本稼働後まで、伴走型で支援

ProAxisでは、システムの提供だけでなく、

課題の整理・分析から運用定着までを一貫して支援しています。

本稼働後も、お客様ごとに専用の保守問い合わせ窓口を設けており、「導入して終わり」ではなく、安心して長く使い続けられる体制を整えています。

\ 【無料】メールアドレス入力ですぐDL /

自社に合ったシステムを導入し、製造業の課題を解決しよう

日本の製造業では、人材不足や技術継承の停滞、コスト上昇、ICT化・DX化の遅れといった課題が顕在化しています。

これらの課題は単独で解決できるものではなく、業務改善とデジタル活用を組み合わせて進めていくことが重要です。

ICT化・DX化を進めることで、このような効果が期待できます。

- 単純作業の自動化による業務効率化

- 技術・ノウハウの見える化による技術継承

- データ活用による判断スピード向上

- 在庫管理や設備保全の高度化

一方で、ICT化・DX化は一度に全社で進める必要はありません。

「考え方は全社で共有し、実行は小さく始める」という姿勢で、困っている業務から段階的に取り組むことが成功のポイントです。

まずは自社の課題を整理し、何から改善するかを明確にすることから始めてみてはいかがでしょうか。