導入事例

導入事例

このページでは、導入いただいた企業様をご紹介します。

経営判断に必要な情報を迅速に。システム導入で管理視点と体制が整った。―アルプラス株式会社のDX

複数の生産拠点を統合管理することで、在庫・納期・コストの”見える化”を実現―長野工業の海外輸出を見据えて

4,500種以上の製品を効率的に生産 ― ProAxisで実現したマルミ光機の生産革新

導入事例一覧

各事例の詳細をお知りになりたい方は、フォームからお問い合わせください。

属人化からの脱却、確かな在庫と利益の見える化

A社

業種:樹脂成形・樹脂製品製造

従業員数:50人

売上高:1,000百万円

生産方式:繰返量産

- 担当者に依存した属人的な業務運用

- 担当者が不在の場合に業務が滞るリスク

- 在庫状況が正確に把握できず、不確実性が経営判断に影響

- 業務の標準化を推進

- 生産計画に基づいた部材手配や作業指示を実現

- 担当者に依存せず、組織全体で一貫した運用体制を構築

システム導入により、原価情報を正確に把握できるようになり、製品ごとの利益状況が明確化しました。これにより経営層はタイムリーかつ精度の高い判断が可能となり、企業全体の収益力向上につながりました。

老朽化レガシーシステムの保守終了を好機に、成長への道を切り拓く

B社

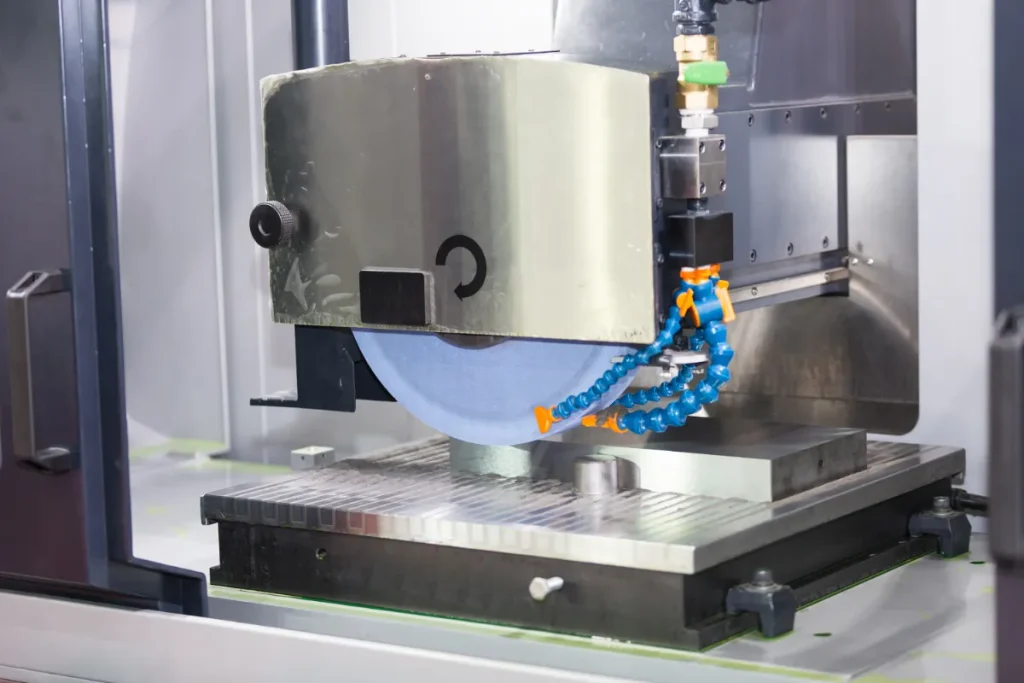

業種:ダイカスト製造

従業員数:100人

売上高:2,000百万円

生産方式:量産、繰返

- 長年使用していたオフコンシステムが保守終了

- 拡張性がなく、業務拡大や改善に対応できない

- オープン化されたシステムにより柔軟な拡張性を確保

- 将来的なシステム連携や業務進化に対応可能な基盤を整備

新基幹システムの導入により、安定した業務運用が実現。さらに拡張性の高さを活かし、今後のシステム拡充や新たな業務改善への取り組みが可能となり、B社のさらなる成長への道を切り開きました。

バラバラだったルールを一本化、全社での統一運用を実現

C社

業種:自動車部品製造

従業員数:60人

売上高:1,000百万円

生産方式:繰返量産

- 部門ごとに業務ルールが異なり、運用が属人的

- 情報の齟齬や管理の煩雑さが発生

- 統一感のある全社運用体制が整っていない

- オープン設計の生産管理システムを導入

- 高い拡張性により、将来的な業務拡張や新ニーズにも対応可能

- 全社統一の仕組みづくりを推進

導入により、全社的に統一された運用ルールを構築。部門間の連携が強化され、管理の効率化と一貫性が向上しました。今後の成長や業務改善を支える体制が確立されました。

閉鎖的システムからの脱却、ロット管理で“見える”在庫

D社

業種:各種電線製造

従業員数:150人

売上高:5,000百万円

生産方式:個別・量産

- 閉鎖的で拡張性に乏しい従来システム

- データ検索・参照に時間がかかる

- 在庫管理の精度不足、トレース性が不十分

- オープン化システムを導入

- 新検索機能により効率的なデータ検索・参照を実現

- 入出庫・在庫管理にロット単位の管理を導入

新システムにより、必要な情報を迅速に検索・参照できる体制を確立。在庫管理の精度が大幅に向上し、ロット単位でのトレースも可能となりました。これにより、管理業務の効率化だけでなく、品質・信頼性の向上にもつながっています。

BOMと所要量計算で、ムダのない材料手配を実現

E社

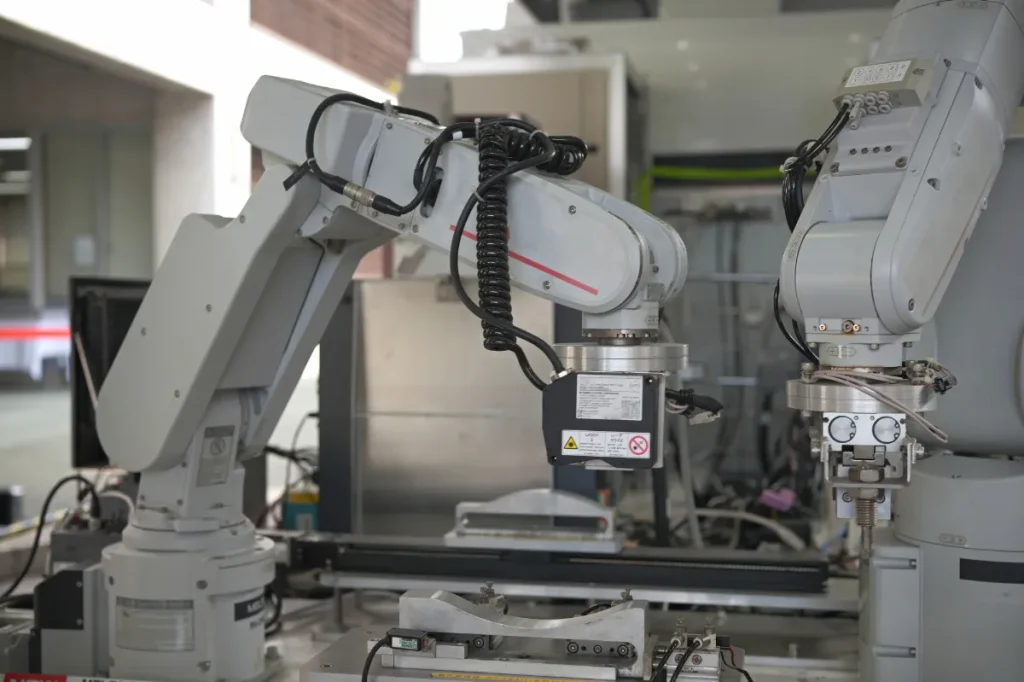

業種:産業機器製造

従業員数:100人

売上高:4,000百万円

生産方式:完全個別生産

- 生産管理と販売管理が分断され、情報連携に課題

- 在庫状況の把握が不正確

- 個別生産特有の複雑な管理で業務負荷が増大

- 生産管理と販売管理を統合し、一元的に管理

- BOM管理を活用し、部品構成を正確に把握

- 所要量計算により、効率的な材料・部品手配を実現

業務の一元管理により、情報の分断が解消され、在庫状況の把握精度が大幅に向上。材料・部品のムダを削減し、個別生産における複雑な業務を効率的かつ精度高く運用できる体制が整いました。

電子化と一元化で、全社の連携強化を実現

G社

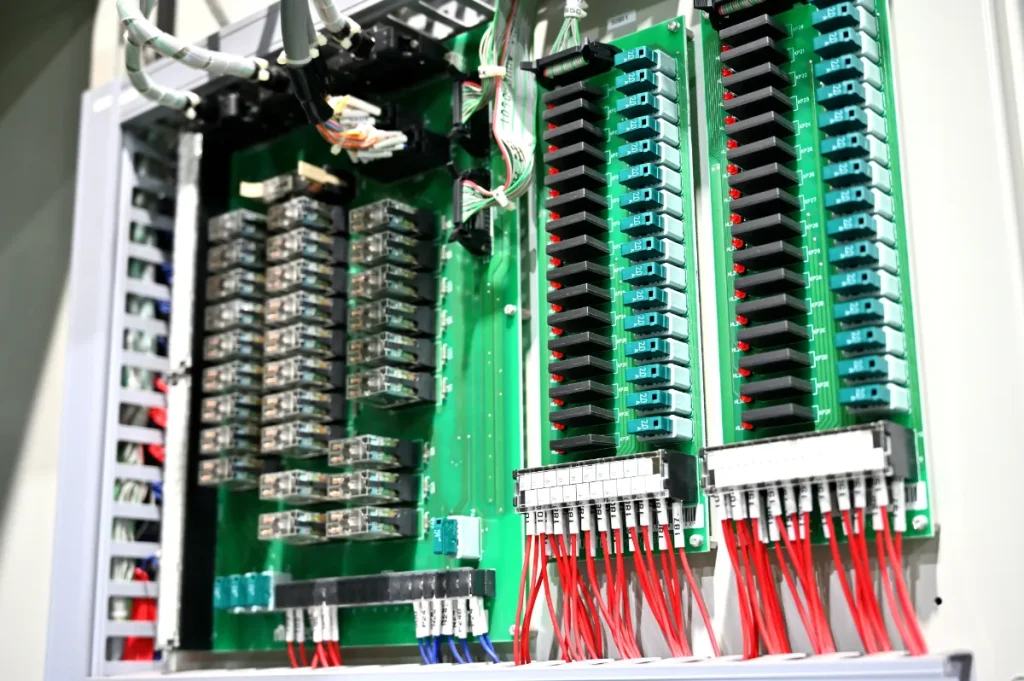

業種:電熱機器製造

従業員数:170人

売上高:6,000百万円

生産方式:個別受注生産・量産

- 既存システムと業務手順が合わず、非効率が発生

- 情報が部門ごとに分散し、共有・活用が進まない

- 既存システムをリプレースし、業務手順に適合

- 情報の電子化と一元化を推進

- 一気通貫でデータを管理できる仕組みを構築

新システムの導入により、業務手順とシステムの不一致が解消。データの一元管理が可能となり、部門間の連携がスムーズに進むようになりました。組織全体の情報共有と意思決定の迅速化につながっています。

グループ全体で効率化、MRP活用で調達・製造計画を最適化

H社

業種:情報伝送システム製造

従業員数:450人

売上高:14,000百万円

生産方式:量産

- 旧システムでは業務効率化が進まず、限界に直面

- 製造・調達計画の精度が不十分

- 旧システムから新システムへ移行

- グループ全体の業務効率化を推進

- MRPを活用した計画立案機能を導入

システム移行によりグループ全体の業務効率が向上。MRPの活用によって、必要な資材や部品の計画が正確に立てられるようになり、在庫最適化と生産効率の改善を実現しました。

オープン化と効率化で、在庫精度を高めるロット管理

J社

業種:ハーネス製造

従業員数:100人

売上高:4,500百万円

生産方式:量産

- クローズドな従来システムによる柔軟性不足

- 運用負荷が大きい

- データ入力ミスや不正確な在庫管理による信頼性低下

- システムのオープン化と効率化を推進

- 検索・参照・入力機能を搭載し、誤入力を防止

- 入出庫業務にロット単位の管理を導入

新システムの導入により、誤入力が減少し、在庫管理の精度が大幅に向上。ロットトレースによる透明性の高い管理体制が確立され、業務全体の信頼性が向上しました。運用負荷も軽減され、現場と管理部門の双方に効果をもたらしています。

グループ全体をつなぐ統合システム―複数事業を統合し、一体感ある運営体制を実現

K社

業種:非鉄金属製錬

従業員数:7000人*

売上高:900,000百万円*

生産方式:量産

*グループ全体

- 複数事業でシステムが分散

- 計画・手配・実績管理が個別対応

- 全社的な見通しや一体的運営が困難

- 複数事業のシステムを統合

- 一気通貫型の仕組みを構築

- 計画~手配~実績管理までを一元化

システム統合により、業務全体の統制力と効率が大幅に向上。グループ全体での一体感ある運営体制が確立され、より強固でスピーディーな経営判断が可能となりました。

債権債務を統合し、原価精度を高める仕組みを実現

L社

業種:検査装置製造

従業員数:40人

売上高:1,000百万円

生産方式:量産生産

- 大日程計画と現場判断に依存した属人的な管理体制

- 情報が分散し、債権債務や原価把握が不正確

- パッケージソフトをベースに新システムを導入

- 部門共通で利用できる一気通貫型の仕組みを構築

- 債権債務管理を統合し、情報集計を効率化

- 原価を細かなレベルで把握可能に

新システムの導入により、情報集計にかかる時間が大幅に短縮。さらに、原価管理の精度が向上し、より正確な経営判断が可能となりました。属人的な管理から脱却し、全社的に統一された業務運用体制を実現しました。

紙管理から脱却、リアルタイム分析で品質と生産性を支える

M社

業種:コンデンサ製造

従業員数:45人

売上高:1,000百万円

生産方式:量産生産

- 在庫・受注残・計画を紙媒体で管理

- 情報の検索性・共有性が不足

- 進捗や実績をリアルタイムに把握できず、迅速な対応が困難

- 紙管理をデジタル化し、生産管理システムを導入

- 在庫、受注残、計画、実績登録を基に進捗や分析をリアルタイムで把握

- 情報の検索性・共有性を向上

ペーパーレス化により運用コストを削減。リアルタイムでの進捗把握と分析により、迅速な対応が可能となりました。これにより生産性と品質を両立させる基盤が整い、持続的な成長を支える体制が構築されました。

レガシー脱却と可視化で、迅速な経営判断を実現

N社

業種:食品機械製造

従業員数:60人

売上高:2,000百万円

生産方式:個別・量産生産

- レガシーシステムの老朽化で保守性・拡張性に問題

- 経営判断に必要な情報を即時に得られない

- データの可視化不足が意思決定を阻害

- 保守性・拡張性・外部システムとの親和性に優れた新システムを導入

- 企業活動データをリアルタイムで収集・分析できる仕組みを構築

- 経営判断を支援する可視化環境を整備

レガシーシステムからの脱却により、業務の保守性・拡張性が向上。データの可視化とリアルタイム分析により、経営判断の迅速化と正確性が高まりました。長期的に安心して利用できる運用基盤のもと、競争力強化につながっています。

DX化で海外展開を見据えた成長基盤を構築

O社

業種:工業用ゴム製造

従業員数:150人

売上高:5,000百万円

生産方式:量産

- 海外輸出を見据えた事業展開に向け、DX基盤が未整備

- グループ全体での統一システムやデータ一元化が不足

- 分析・意思決定のスピードと長期安定運用に課題

- グループ全体で統一されたコアシステムを構築

- データの一元化により、資料作成・レポート・グラフ化を迅速化

- 長期サポート体制を整備し、安定運用と将来拡張に対応

データの一元化により、分析や意思決定の効率が大幅に向上。海外展開を見据えた成長基盤が確立されました。加えて、サポート体制により安心して長期利用できる運用環境が整い、将来的な変化にも柔軟に対応できる体制が実現しました。

分散システムを統合し、会計・債権債務を連携

P社

業種:産業用電気機械製造

従業員数:170人

売上高:3,500百万円

生産方式:量産

- 旧システムのサポート終了が迫っていた

- 業務ごとに分散したシステムにより、非効率と標準化の遅れが発生

- 債権債務・会計システムとの連携を維持する必要があった

- 生産管理システムを導入し、分散システムを統一

- 債権債務・会計システムとの連携を維持・強化

- 全社システム統合に向けた柔軟な基盤を構築

システム統一により、業務の標準化と効率化を実現。既存システムとのシームレスな連携を保ちつつ、将来的な全社システム統合へと発展できる柔軟な基盤を整備しました。

全社をつなぐ一元管理で最適化を実現―進捗・負荷・在庫をリアルタイム把握

Q社

業種:制御システム機器

従業員数:100人

売上高:2,000百万円

生産方式:完全個別生産

- 部門ごとに情報が分断され、全社的な最適化が困難

- 進捗・負荷・在庫状況の把握がリアルタイムでできない

- 個別生産特有の管理の複雑さ

- 全社横断的な視点で業務を最適化するため、新パッケージシステムを導入

- 情報を一元管理し、進捗・負荷・在庫をリアルタイムで把握可能に

- 関係者間の情報共有を強化

情報の一元化により、業務全体の最適化が進み、進捗や負荷、在庫の見える化が実現。関係者間の連携が強化され、将来的な拡張や変化にも柔軟に対応できる基盤が整いました。今後の成長を支える土台として機能しています。

レガシー脱却と可視化で、迅速な経営判断を実現

R社

業種:車両部品製造

従業員数:140人

売上高:4,000百万円

生産方式:個別・量産生産

- 旧基幹システムの開発元が不在

- 機能不足・拡張性欠如が課題

- サーバーハードウェアの老朽化が差し迫った問題

- パッケージシステムをベースに全社統一コアシステムを構築

- 事業部ごとの異なる運用を統一し、業務標準化を実現

- ホスティング環境を採用し、ハード老朽化対応を不要に

- サポート体制を整備し、安心できる運用基盤を構築

新システムにより、業務の標準化と効率化を全社レベルで実現。ハードウェア老朽化のリスクを回避し、安心して利用できる運用体制を確立しました。加えて、充実したサポート体制により、長期的に安定したシステム利用が可能となりました。