省人化とは?省力化との違いや工場におけるロボット活用について解説

人手不足や技術者の高齢化が進む中で、「人がいないと回らない現場」に限界を感じていませんか。

省人化やロボット化に興味はあるものの、導入コストや失敗のリスクを考えると、なかなか踏み出せないというケースも少なくありません。

省人化は、やみくもに設備を入れることではなく、現場のムダや属人化を見直し、少ない人員でも回る仕組みをつくる取り組みです。

この記事でわかること(3行サマリー)

- 省人化は、ロボット導入や人員削減そのものが目的ではなく、現場のムダを減らし、人に依存しない工程をつくる取り組み

- 成功の鍵は、どの工程を省人化すべきかを、勘ではなくデータをもとに判断できる状態をつくること

- 省人化対策ではデータ基盤整備が重要となるため、ツール・システムの導入も検討するとよい

第3システムソリューション部

矢吹 圭介

2011年入社、ProAxisの保守サポート担当。製造業の業務に対する造詣が深く、顧客ニーズを様々な視点から拾い上げ実現することで、製品力の強化に大きな貢献をしている。日々、システムを安心してご利用いただけるようサポート。迅速かつ丁寧な対応を心がけ、安定したシステムの稼働を維持できるよう努めるとともに、トラブル発生時には原因を的確に特定し、最短での解決を全力で行っている。

省人化とは?

省人化とは、自動化や効率化によって業務に携わる人員を削減する取り組みを指します。

とくに製造業では、人手不足や技術者の高齢化といった背景から、従来は人だけで行っていた作業をロボットや機械に置き換えるケースが増えています。

省人化は「ショウジンカ」と読みます。

英語では、人的資源などを意味する「Manpower」や、労働者などを意味する「Labor」などを使って、「Manpower-saving」「Labor-saving」などと表記することが一般的です。

省力化・少人化との違い

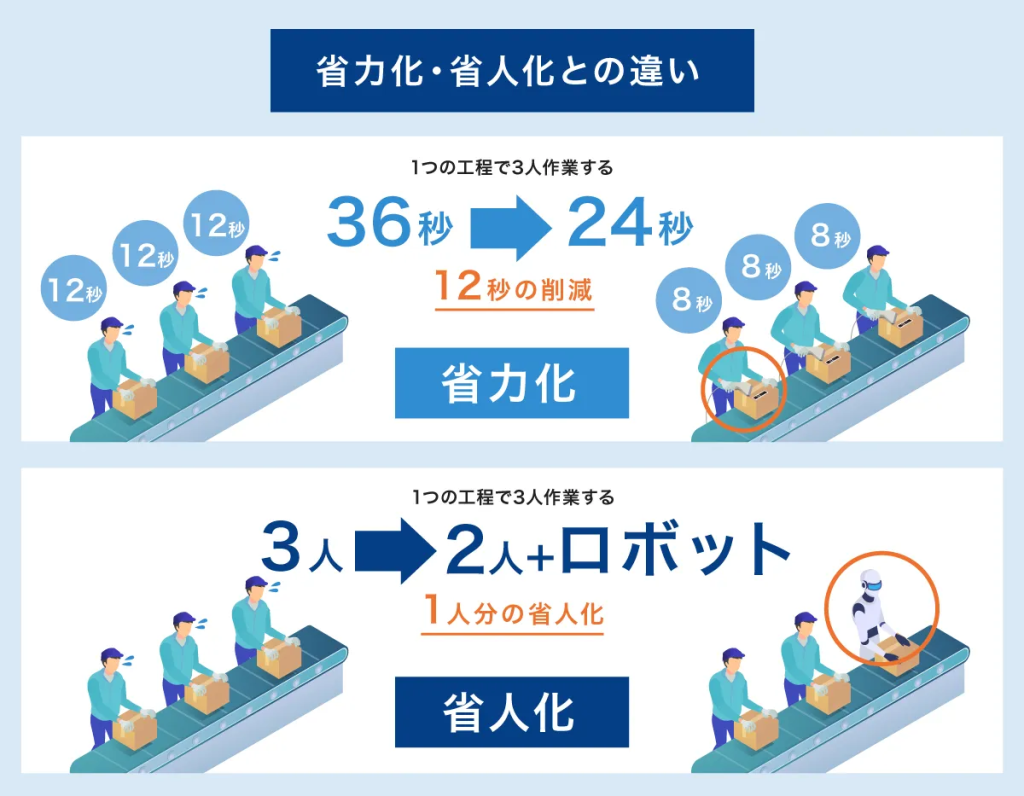

省人化と似た言葉である「省力化」「少人化」と省人化の違いは、以下のとおりです。

- 省人化:その業務に携わる人員を減らす

- 省力化:その業務にかかる労力を減らす

- 少人化:生産量の変動に応じて、最少の人数で業務を行う

- 省力化

-

省力化では、業務に携わる一人ひとりへの負担が減り、楽に作業を行えるようになります。

省人化も人への負担が減りますが、人員削減に重きを置いている点が省力化とは異なります。

- 少人化

-

変動する生産負荷にあわせて、生産ラインの人員が最少人数になるようコントロールすることを意味します。生産量に応じて、常に最少の人員で対応できるような体制づくりが求められます。

このように、省力化は作業負担の軽減を目的とし、省人化は人員削減を主眼に置いている点が大きな違いです。また、少人化は生産量の変動に対応しながら、常に最少人数で生産できる体制を維持する考え方といえるでしょう。

省人化の目的やメリット

製造業の現場では、以下のような観点から省人化が求められています。

省人化の目的やメリットをそれぞれ詳しく見ていきましょう。

人手不足解消や働き方の改善

省人化の大きな目的は、人手不足の中でも生産性を維持できる体制をつくることです。

製造業では人手不足や技術者の高齢化が進み、すべての作業を人に頼る運用には限界があります。

ロボットを活用すれば、重い物を持ち上げる作業や単純な繰り返し作業を任せることができ、現場の負担や長時間労働を減らせます。

品質の均一化

省人化によって、人に依存しない安定した品質を保てるようになります。

手作業で行っていた工程を自動化すれば、作業者ごとのスキル差や経験差に左右されず、一定の品質で製品をつくることが可能です。

製造業では担い手不足が進み、熟練技術者のノウハウを十分に引き継げないケースも増えていますが、作業を標準化・自動化することで品質のばらつきを抑えられます。

戦略的な人員配置

省人化によって、限られた人員をより重要な業務に振り向けられるようになります。

単純作業や定型業務を自動化すれば、人は改善活動や品質向上、現場の判断が必要な業務に集中できます。

生産性向上

省人化は、製造現場を「見える化」し、生産性向上につなげやすくします。

ロボットやシステムを導入すると、作業の進み具合や装置の稼働状況をデータとして把握できるようになります。

工程全体が可視化されることで、ムダな作業や停滞している工程が明確になり、改善点を具体的に洗い出せます。

省人化のデメリットや注意点

省人化には多くのメリットがありますが、導入を進める際にはコスト・時間・スペースの3点を事前に押さえておく必要があります。

これらを見落とすと、現場の負担がかえって増える可能性があります。

導入やメンテナンスにかかるコスト

省人化を進めるには、設備や機械の導入費用だけでなく、保守・点検などのランニングコストも発生します。

また、現場で使いこなすためには操作教育が欠かせません。

研修資料の作成や教育のための時間・工数も含めて、導入後にどれくらいのコストがかかるのかを事前に見積もっておくことが重要です。

自動化に伴う設定・調整の手間

自動化には、設定や調整に一定の時間がかかります。

ロボットを使った自動化では、製品仕様の変更や工程の見直しが発生するたびに再設定が必要です。

その間、生産ラインを止める必要が出てくる場合もあり、稼働への影響を考慮しなければなりません。

また、工程の一部だけを自動化すると、前後工程とのつなぎで手作業が増えることもあります。

工程全体の流れを見たうえで導入範囲を検討することが重要です。

作業スペースの確保

設備を導入するには、十分な設置スペースが必要です。

工場内に余裕がない場合、作業動線が悪くなったり、人の作業スペースが狭くなったりする可能性があります。

安全面に問題が出ないかも含め、現場のレイアウトを前提に検討することが欠かせません。

【製造業で実践】省人化の取り組みや具体例

ここでは、現場で実際に使われている代表的な省人化の例を紹介します。

産業用ロボット

産業用ロボットは、省人化を進めるうえで最も導入が進んでいる手段の一つです。

人が行っていた定型作業や重作業をロボットに任せることで、現場の負担を減らしながら人員削減を図れます。

製造業における産業用ロボットの活用分野の例

- 溶接

- ハンドリング

- 塗装・シーリング

- 加工

- 組み立て

- クリーンルーム など

例えば、ラインで流れてくる部品の向きをそろえて梱包する工程では、ロボットアームと画像センサーを組み合わせることで自動化が可能です。

また、溶接工程にロボットを導入し、人との協働作業に切り替えた結果、作業者を4人から3人に削減できたケースもあります。

AI

AIは、人の判断や目視に頼っていた作業を省人化する手段として活用が進んでいます。

製造業では、主に「外観検査」「異常検知」「予知保全」などの領域において、AIを活用した省人化が進んでいます。

製造業におけるAIの活用例

- 設備データをもとにした予知メンテナンス

- カメラ画像を使った外観検査の自動化

- 音データを活用した異音検査

例えば、外観検査では、人による目視検査よりも短時間で安定した判定が可能になるケースがあります。

また、異音検査にAIを導入した自動車メーカーでは、音データを解析することで検査作業を自動化し、省人化と効率化を同時に実現しました。

(総務省「人工知能(AI:エーアイ)のしくみ」を加工して作成)

(文部科学省「AIってなに?」を加工して作成)

省人化に取り組む際に押さえておきたいポイント

省人化を成功させるには、いきなりロボットやシステムを導入しないことが重要です。

事前に現場の状況を整理しておかないと、思ったほど効果が出なかったり、かえって手間が増えたりすることがあります。

省人化に取り組む前に、特に押さえておきたいポイントは次の3つです。

- ムダな作業が残っていないか

- 作業が標準化されているか

- 判断に使えるデータがそろっているか

作業のムダを見直す

省人化を検討する前に、まずは「そもそもやらなくてもよい作業」が残っていないかを洗い出します。

ムダな移動や待ち時間、二重入力が多い工程をそのまま自動化すると、ムダまで一緒に自動化してしまいます。

その結果、設備を入れても人の手が必要な作業が残り、省人化の効果が出にくくなります。

マニュアルを作成し標準化する

省人化は、作業が揃っていない現場ではトラブルも発生しやすいです。

作業手順が人によって違っていたり、特定の人しか分からない作業があったりすると、ロボットやシステムとの連携が難しくなります。

まずは作業手順を整理し、誰がやっても同じやり方になる状態をつくることが、省人化の前提条件です。

情報管理の方法を見直す

省人化に向けた計画段階における、データ分析の精度を高めておくことも重要です。

「どの工程にロボットを導入すればより効果的か」を検証するには、正確なデータを収集・分析するための土台となるシステムが必要です。

データ基盤づくりに「生産管理システム」を活用

省人化を進めるうえで重要なのは、「どこを自動化すべきか」を感覚ではなくデータで判断できる状態をつくることです。

そのためのデータ基盤として、生産管理システムの活用が有効です。

在庫管理や購買管理、工程管理など、製造業におけるさまざまな業務を一括管理できるシステムのことです。

省人化を目的に「ボトルネックはどこか」「どのくらい時間がかかっているのか」といった現状分析を行うためには、情報を収集・管理するためのデータ基盤が必要です。部門内だけでなく、社内横断的なデータ活用が簡単に行えるような共通のプラットフォームが必要となるでしょう。

生産管理システムを使えば、製造実績や作業時間、在庫の動きなどを一つの基盤で把握できます。

その結果、勘や経験に頼らず、データをもとに省人化の対象工程を見極めることが可能になります。

生産管理システム「ProAxis」の特徴

ここでは、省人化に向けたデータ基盤づくりに活用できる生産管理システムとして、

キッセイコムテックが提供する「ProAxis(プロアクシス)」をご紹介します。

- 「量産」と「個別受注」の2つの生産方式に対応

-

ProAxisは、「量産」と「個別受注生産」の両方に対応しています。

生産方式が混在する現場でも、工程や実績を一元的に管理できるため、省人化を検討する際に生産形態ごとの違いを意識せず、全体を俯瞰できます。

- 現場で使い続けられる操作性

-

マスタ構成はシンプルで、現場での追加や修正にも対応しやすい設計です。

設計変更や品目追加が頻繁に発生する現場でも、運用を止めずに使い続けられるため、

省人化に向けた改善を段階的に進めやすくなります。 - 省人化を前提にした拡張性

-

ProAxisは、柔軟なカスタマイズやアドオン開発にも対応しています。

現場の状況に合わせて機能を拡張できるため、将来的な自動化・省人化の取り組みとも連携しやすい点が特長です。

キッセイコムテックは、創業以来30年以上にわたり、さまざまな企業のシステム導入に携わってまいりました。その経験を活かし、省人化を見据えたIT基盤づくりを現場目線でご提案します。

\ 【無料】メールアドレス入力ですぐDL /

今後の事業展開も視野に入れながら省人化対策に取り組もう

省人化は、ロボットやAIを導入すれば自動的に実現できるものではありません。

重要なのは、どの工程を、どの順番で、省人化すべきかを見極めることです。

まずは現場の作業を見直し、ムダや属人化している工程を整理します。

そのうえで、人がやらなくてもよい作業や、自動化によって効果が出やすい工程を選定することが、省人化を成功させる第一歩です。

また、省人化を進めるには、現場の状況を正確に把握できるデータ基盤が欠かせません。

感覚や経験に頼るのではなく、工程や作業時間、実績データをもとに判断できる状態をつくることで、無理のない省人化が可能になります。

省人化は一度で完成させるものではなく、段階的に進めていく取り組みです。

現場に合った方法で改善を重ねながら、人に頼りすぎない生産体制をつくっていくことが、結果的に生産性向上や働き方の改善につながります。

\ 生産管理システム「ProAxis」に関するご相談・ご質問はこちら /