ロット管理の基礎からシステム活用まで|効率化・トレーサビリティ強化の方法

ロット管理は、製造業の生産・在庫管理において欠かせない仕組みですが、ただロット番号を振って管理するだけでは、業務効率化や生産性向上に結びつきません。

本記事では、ロット管理の基本やメリット、注意点に加え、効率的に運用する方法について解説します。

自社のロット管理方法を見直したい方は、ぜひ参考にしてください。

この記事でわかること(サマリー)

- ロット管理とは:製品や部品をロット単位でまとめて管理する仕組みで、生産効率や品質保証に欠かせない

- 課題:Excelなどの手作業管理では、入力ミスや複雑化による限界がある

- 解決策:システムによる自動化で、ミス防止・リアルタイムな情報共有・在庫最適化が可能になる

第3システムソリューション部

矢吹 圭介

2011年入社、ProAxisの保守サポート担当。製造業の業務に対する造詣が深く、顧客ニーズを様々な視点から拾い上げ実現することで、製品力の強化に大きな貢献をしている。日々、システムを安心してご利用いただけるようサポート。迅速かつ丁寧な対応を心がけ、安定したシステムの稼働を維持できるよう努めるとともに、トラブル発生時には原因を的確に特定し、最短での解決を全力で行っている。

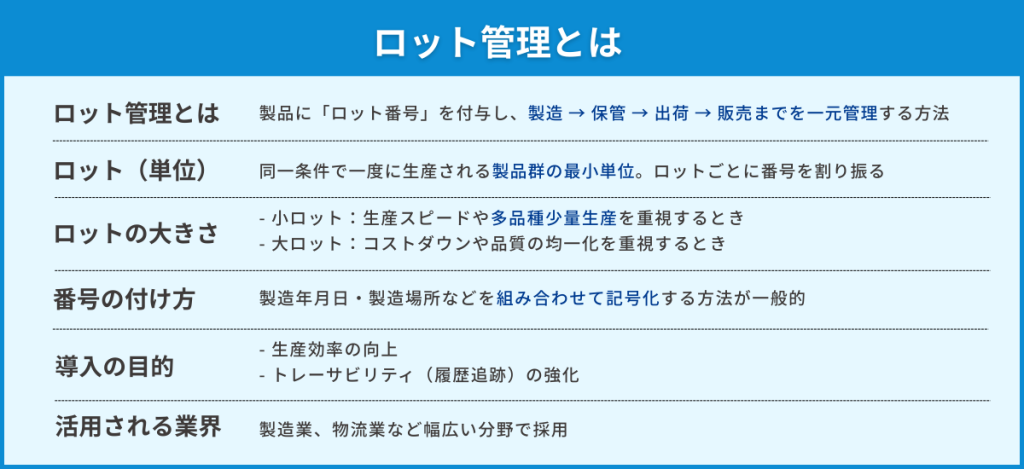

ロット管理とは

ロット管理とは、製品に「ロット番号」を付けて、製造から倉庫での保管、出荷、販売まで一元的に管理する方法のこと。同一条件下で一度に生産される製品群の最小単位をロットと呼び、ロットごとに番号を割り振って生産管理や在庫管理を行います。

ロットは、生産戦略に基づき任意に設定されるため数量に決まりはなく、生産スピードや製品多様化のために小ロット生産を行う場合もあれば、コストダウンや品質の均一化を重視して大ロット化する場合もあります。番号の設定方法も企業によって異なりますが、多く用いられるのは製造年月日や製造場所を記号化する方法です。

ロット管理は生産の効率化やトレーサビリティ向上に適した管理システムとして、製造業や物流業で広く導入されています。

ロット管理はなぜ必要?

ロット管理は、製造業における品質保証や効率的な生産・在庫運用のために欠かせません。

製品や部品を「どの材料・工程で生産したか」を追跡できるようにすることで、不良が発生した際の原因特定や再発防止がスムーズになります。

また、在庫をロット単位で管理することで、過不足や滞留在庫を防ぎ、安定した生産計画につなげられます。

どんなデータを管理するの?

ロット管理では、製品や部品を識別するために、次のようなデータを記録します。

- ロット番号

-

製造日時やラインごとに付与する識別番号

- 製造日・使用開始日

-

いつ生産・利用されたかを把握するための情報

- 製造場所や工程情報

-

どの工場・ラインで製造されたか

- 使用した部品や材料の情報

-

仕入先、入庫日、使用数量など

- 品質検査結果

-

検査合否や検査日などの記録

シリアル番号管理との違い

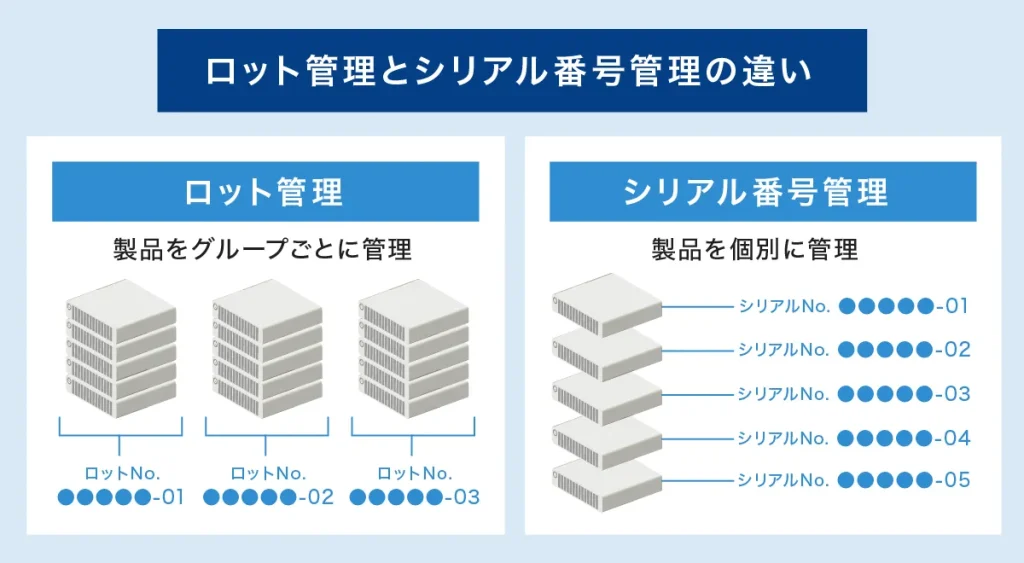

ロット管理とシリアル番号管理の大きな違いは、「まとめて管理するか」「1つずつ管理するか」 という点です。

製品をグループごとに管理する「ロット管理」に対し、製品を個別に管理する方法が「シリアル番号管理」です。個別に管理するため、リコールなどが発生した際、その製品の生産流通履歴をピンポイントで特定できます。

しかし、シリアル番号管理は、製品一つひとつに番号を割り振り個別に管理するため、ロット管理と比較して手間やコストがかかります。

- ロット管理

-

同じ条件で製造した製品をひとまとめにして管理する方法

(例:同じ日に同じ工程で作った100個の部品を「1ロット」として扱う) - シリアル番号管理

-

製品1つひとつに固有の番号を付け、個別に管理する方法

(例:100個すべてに異なる番号を振り、それぞれの履歴を追跡できるようにする)

シリアル番号管理は、不良やリコールの際に「どの製品か」をピンポイントで特定できるという強みがあります。その一方で、1つずつ番号を付けて追跡するため、ロット管理よりも手間やコストが大きくなるのが特徴です。

ロット管理の3つのメリット

ロット管理を適切に行うことで、製造現場の効率化やコスト削減、品質保証の強化につながります。ここでは代表的な3つのメリットを紹介します。

1.生産量を適切にコントロールできる

ロット管理で生産量を管理することにより、過剰生産や在庫の抱えすぎを防ぐことが可能になります。

例えば、最小ロット数を決めずに生産を進めると、需要を超えて作りすぎてしまい、在庫や資金繰りに悪影響を及ぼすリスクがあります。

適正なロットを設定すれば、受注や生産計画との整合性がとりやすくなり、生産指示などの進捗管理もスムーズに。コスト削減につながります。

2.在庫管理が効率化する

同じロットで製造された製品は、製造日や工程条件が共通しています。そのため、ロット番号を基準に在庫をまとめて管理でき、品質管理が容易になります。

また、ロット番号と製造日をひも付けておけば、古い在庫から出荷する「先入れ先出し(FIFO)」を徹底でき、廃棄ロスや人件費の削減にも効果的です。

3.トレーサビリティが向上する

ロット管理は、製品の履歴を追跡する「トレーサビリティ」を高めるために有効です。

ロット番号を付与しておけば、万一不良品が出た場合でも「いつ・どこで・どの材料を使って作られたか」をたどれるため、原因究明や迅速な対応が可能になります。

自社製品のみならず、原料や副資材についてもロット番号を記録しておくことで、よりレベルの高いトレーサビリティを実現できるでしょう。

【関連記事】【製造業必見】トレーサビリティとは?意味や管理方法、おすすめのシステムを解説

ロット管理をする上での注意点

ロット管理は生産効率や品質向上に役立つ一方で、運用方法によっては次のような課題が生じる可能性があります。

- 人的負担の発生

- 取引先との管理方法の違い

- 物流倉庫が未対応の可能性

- 入力ミスによる受注トラブル

- 人的負担の発生

-

ロット番号の印字・ラベル貼付・確認といった作業は人手に頼ることが多く、工数の増加やヒューマンエラーにつながります。

効率的に運用するためには、ラベル発行や入力作業の自動化、担当者間でのルール統一が欠かせません。 - 取引先との管理方法の違い

-

自社だけでなく、仕入先や加工業者、物流業者ごとに異なるロット番号が存在する場合、番号が複数混在して管理が煩雑になるケースがあります。

このような場合は、管理方法をあらかじめ統一し、社内外で認識を揃えておくことが重要です。 - 物流倉庫が未対応の可能性

-

委託している物流倉庫がロット管理に対応していないと、在庫管理や出荷の精度に支障が出る恐れがあります。

運用を始める前に、倉庫側の対応状況を必ず確認しましょう。 - 入力ミスによる受注トラブル

-

ロット単位を誤って入力すると、発注数や在庫数に大きなズレが生じることがあります。

例えば「100個」を注文すべきところを「100ロット」と入力してしまうと、余剰在庫が発生します。

ロット管理を効率的に行う方法

ロット管理を効率的に行う方法として、以下の2つがあります。

- MicrosoftのエクセルやGoogleのスプレッドシートなどで管理表を作成する

- システムを活用し、自動化する

いずれにしても管理方法とルールを明確に定め、社内に周知することが大切です。

①表計算ソフトで管理表を作成する

Microsoft Excel や Google スプレッドシートなどを活用すれば、基本的なロット管理は可能です。数値や文字列を入力し、表形式で整理できるため、導入コストもかかりません。

しかし、次のような課題がつきまといます。

- 複数人で同時に編集すると、入力の重複や情報の食い違いが発生しやすい

- 製品点数が多いとファイルが肥大化し、必要な情報にたどり着くまで時間がかかる

- 外出先や工場の現場など、デバイス・通信環境によってはデータの閲覧や更新が遅れる

- 人的入力に依存するため、誤入力・更新漏れなどのリスクが避けられない

少量の製品管理には対応できますが、多品種や複雑な工程を扱う製造業にとっては、限界が見えてきます。

②システムを活用し、自動化する

より効率的で正確なロット管理を目指すなら、システムによる自動化が最も有効な方法です。

システムを導入すれば、これまで人手に頼っていた入力や照合作業を自動化でき、誤入力や更新漏れといったヒューマンエラーを大幅に減らせます。

データはリアルタイムで更新されるため、現場と管理部門の間で常に同じ情報を共有でき、生産計画の精度も向上します。

また、在庫の状況を即座に把握できるようになることで、過剰在庫や在庫切れを防ぎ、適正在庫の維持が可能になります。こうして正確な情報が蓄積されれば、工程管理や原価管理にも活用でき、経営判断のスピードと質を高めることにもつながります。

ロット管理を成功させるシステム選びの条件

ロット管理を効率的に進めるには、自社に合ったシステム選びが欠かせません。どれほど高機能でも、業務に合わなければ現場の負担が増えるだけです。ここでは、導入前に確認しておきたい主なポイントを紹介します。

- 業務内容との適合性

- 他システムとの連携の可否

- 現場での操作性

- サポート体制

- カスタマイズの柔軟性

- セキュリティー

- 1.業務内容との適合性

-

- 自社の生産フローや管理体制に合っているか

- 単なるロット管理専用システムよりも、在庫管理や棚卸、工程管理まで幅広く対応できる生産管理システムの方が有効な場合が多い

- 2.他システムとの連携

-

- 会計・販売管理など、他の業務システムとつながるか

- データを一元化できれば、部門をまたいだ業務最適化が可能になる

- 3.操作性とサポート体制

-

- 現場担当者が直感的に使えるかどうか

- 導入後にトラブルがあっても安心できるサポート体制があるか

- 4. カスタマイズと拡張性

-

- 将来的に事業戦略や生産体制が変わった際に対応できるか

- 柔軟に機能追加・変更できるか

- 5. セキュリティ

-

- 高度なセキュリティ対策が施されているか

- 情報漏洩リスクを最小化できるか

こうしたポイントを総合的に満たすことで、システムは「現場の負担軽減」だけでなく「企業全体の最適化」にも貢献します。

生産管理システムでロット管理をスムーズにしよう

適正なロット管理を行い生産性を向上するには、現場志向の生産管理システム「ProAxis」の活用がおすすめです。ProAxisでは、個別受注生産や繰り返し生産、ファブレスなど、さまざまな生産形態に対応。幅広いデータをProAxis内マスタで一元管理することにより、コストを抑えた製造業務の統合運用が叶います。

現状の業務を見直しながら導入できる上、シンプルなマスタ構成なので現場のスキルを問わずスムーズに運用できます。生産計画や受注の進捗状況をリアルタイムに可視化することで、適正在庫や製品品質を維持しながら、特急オーダーへの対応や納期遅延の防止も可能に。納期変更にも柔軟に対応できる体制を確立できます。

また、業態の異なる複数部門を横断的に統合管理することで、組織の分断化を抑制。サポート体制が充実している点や、豊富なオプションの中から必要に応じて機能拡充を図れる点も、ProAxisの特長です。

キッセイコムテックは、製薬メーカーの情報システム部門から独立した開発チームです。「トレーサビリティ」「厳格な工程管理」「複雑な原価計算」など、高度な管理レベルが求められる環境で40年にわたりIT部門として伴走。これまでに、2,000社以上の導入実績を積み重ねてきました。

製造業のリアルな課題に向き合いながら、 本気で開発したのが生産管理システム「ProAxis(プロアクシス)」です。

見える化も徹底されており、販売計画や所要量計算の結果と最新の実績に基づく需給予測から、安全在庫割れや作業・発注のリードタイム割れをタイムリーに確認できます。その上で、適切に要因を調整し、納期を遵守します。「ProAxis」で見える化することで、業務が格段に効率化することも期待できます。

まとめ

システムを活用した円滑なロット管理は、生産性向上や業務効率化につながり、適切に運用できれば、過剰在庫の削減やトレーサビリティの強化といった大きな効果を得られます。

一方で、Excelやスプレッドシートだけでは限界があり、入力ミスや管理の煩雑さが課題となります。その解決策として有効なのが、システムによるロット管理の自動化です。

システムを導入する際には、

- 自社業務との適合性

- 他システムとの連携

- 操作性やサポート体制

- 柔軟なカスタマイズ性

- セキュリティ

といったポイントを総合的にチェックすることが大切です。

ロット管理を単なる「現場の仕組み」ではなく「経営を支える仕組み」に進化させたいとお考えの方は、ぜひ当社の生産管理システム 「ProAxis」 にご注目ください。現場の実務に根ざした柔軟な機能で、御社のロット管理を力強くサポートします。

\ 【無料】メールアドレス入力ですぐダウンロードできます /